Es gibt Baustellen, bei denen es auf jeden Zentimeter ankommt. Eine davon war unser Projekt am Gelände des Weingut Schloss Gobelsburg.

Beim Aushub von 20.000 m³ für eine neue Lagerhalle und eine Erweiterung des Gewölbekellers gab es eine besondere Herausforderung zu meistern. Der bestehende Gewölbekeller durfte nicht beschädigt werden. In Zusammenarbeit mit dem Bauherren und dem Architekturbüro konnten wir aus den Lagedaten immer wieder kurzfristig unsere 3D-Modelle anpassen und in unsere 3D-gesteuerten Maschinen einspielen.

So war es auch mit großen Maschinen wie unserem Komatsu PC350 möglich, schnell, effizient und auf 1 bis 5 Zentimeter genau zu arbeiten. Damit die Sicherheit auch an besonders knappen Stellen gewährleistet war, bekam der Fahrer des 3D-Baggers nach Einspielen des Lageplans in die Maschine ein akkustisches Warnsignal, sobald der Löffel des Baggers zu nahe an den Bereich des bestehenden Kellergewölbes herankam.

Die berechnete Menge des Aushubmaterials von Lagerhalle und Erweiterung des Kellergewölbes haben wir für deren spätere Hinterfüllung auf das Zwischenlager verführt. Ein anderer Teil des Aushubmaterials wurde mittels Kurzverfuhr zu einem weiteren Baustellenbereich transportiert und dort für die Erweiterung der Parkplatzfläche verwendet. Auch diese Arbeiten konnten dank 3D-Raupe und -Bagger zügig und zentimetergenau erledigt werden. Um die schichtweise Aufschüttung besser zu kontrollieren, haben wir außerdem eine dynamische Lastplatte eingesetzt. Jede Schicht wurde mit einer Bomag-Walze verdichtet.

Einen weiteren Teil des Aushubmaterials haben wir für die Auffahrt zum Presshaus ebenfalls schichtweise aufgeschüttet. Auch dort haben wir auf wenige Zentimeter genau mit 3D-Plänen und 3D-gesteuerten Maschinen gearbeitet – etwa beim Aufbringen der Frostschutzschicht der Auffahrt. In Bereichen, für die der GPS-Bagger nicht geeignet ist – etwa rund ums bestehende Gebäude oder zwischen den Bäumen –, konnten wir mit unserem Leica Robot 65 Tachymeter arbeiten, um auch dort die Schütthöhe ganz genau abzustecken.

Entlang der Auffahrt haben wir eine neue Natursteinmauer aus Wachauer Gneis in Kantkorn gelegt.

Eine weitere Steinmauer wurde im Bereich des Zufahrtstores zum angrenzenden Haus in Beton gelegt. So konnte die Böschung ausgespart werden, die das Öffnen des Tores behindert hätte. Mit der Steinmauer in Beton konnten wir außerdem größere Stabilität erreichen, da der Auffahrtsbereich des Weinguts von schweren Lieferfahrzeugen genutzt wird. Beton- und Mauerteile vom Abriss der alten Mauer, die nicht mehr verwendet werden konnten, haben wir in unserer Recyclinganlage aufbereitet, geprüft und weiterverarbeitet.

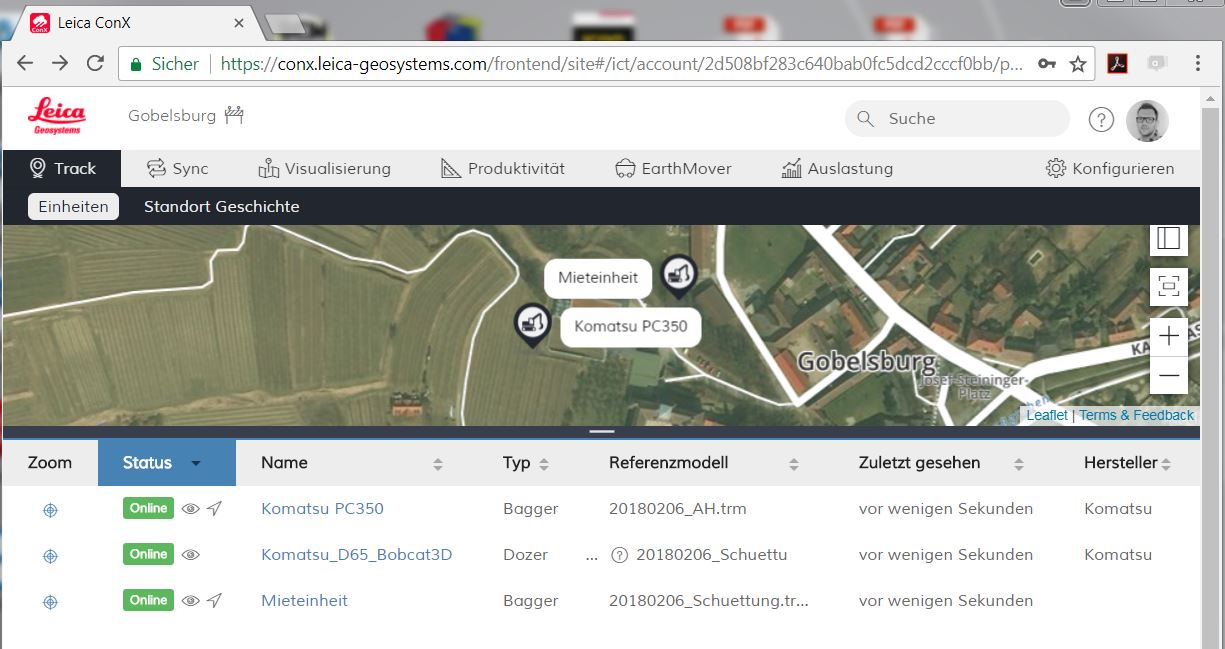

Während der Bauphase waren teilweise drei 3D gesteuerte Maschinen zeitgleich unterwegs. 2 GPS Bagger und 1 GPS Planierraupe.